Reefer-containers (gekoelde intermodale containers) spelen een centrale rol bij het behoud van de productkwaliteit tijdens transport over lange afstanden. Door de temperatuur, vochtigheid, luchtstroom en traceerbaarheid te beheersen, verminderen reefers de biologische en fysieke achteruitgang, verlagen ze de retour- en afkeuringspercentages en beschermen ze de inkomsten. In de volgende paragrafen worden de concrete mechanismen, operationele praktijken en meetbare zakelijke gevolgen uiteengezet die uitleggen hoe koelcontainers technische capaciteiten vertalen in minder bederf en financiële verliezen.

Nauwkeurige temperatuurregeling en zonering

De belangrijkste oorzaak van bederf voor de meeste bederfelijke goederen is temperatuurafwijking. Reefers handhaven de ingestelde temperatuur binnen smalle banden en kunnen temperatuurzones creëren in units met meerdere compartimenten. Stabiele temperatuur voorkomt de groei van ziekteverwekkers, enzymatische activiteit en vochtverlies die de visuele kwaliteit, textuur en smaak aantasten.

Praktische impact op de levensduur van het product

Consistente controle verlengt de houdbaarheid aan de ontvangende kant, waardoor kopers langer verkoopvensters kunnen verkopen en het aandeel producten dat moet worden afgeprijsd of vernietigd, wordt verminderd. Voor goederen met nauwe temperatuurtoleranties – verse zeevruchten, bessen, snijbloemen, bepaalde farmaceutische producten – kunnen zelfs kleine afwijkingen grote kwaliteitsverliezen veroorzaken; reefers beperken die afwijkingen.

Vocht- en luchtbeheer om gewichtsverlies en bederf te voorkomen

Naast de temperatuur beheren moderne koelcontainers ook de relatieve vochtigheid en luchtstroompatronen. Een goede vochtigheidsregeling voorkomt uitdroging en krimp van bladgroenten, terwijl een gecontroleerde luchtstroom hete plekken en condensatie vermijdt die schimmel- en bacteriegroei bevorderen.

Hoe het luchtstroomontwerp bederf vermindert

Een gelijkmatige verdeling van de lucht over de pallets zorgt ervoor dat alle producten op de beoogde condities blijven. Een gerichte luchtstroom voorkomt gebieden met stilstaande lucht waar zakken kunnen opwarmen of vocht kunnen verzamelen, wat beide het bederf versnelt.

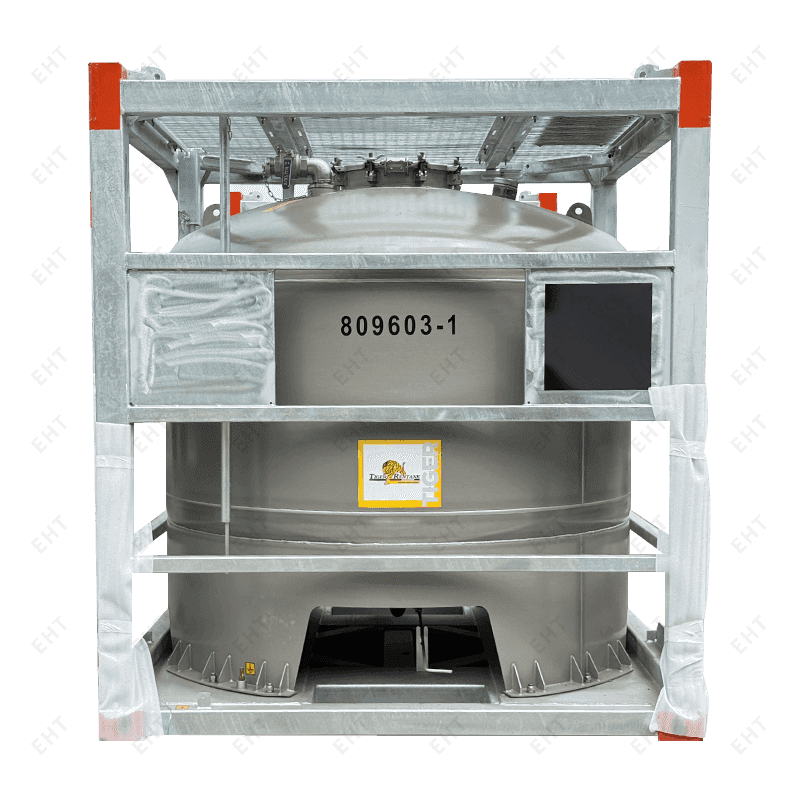

Real-time monitoring, alarmen en datalogging

Telematica- en sensorsystemen in koelcontainers verzenden in realtime temperatuur, vochtigheid, deuropeningsgebeurtenissen en GPS-locatie. Geautomatiseerde alarmen waarschuwen belanghebbenden voor afwijkingen, zodat corrigerende maatregelen (bijvoorbeeld aanpassing van het instelpunt op afstand, noodomleiding) kunnen worden genomen voordat onomkeerbare schade ontstaat.

Traceerbaarheid en analyse van de hoofdoorzaken

Dankzij volledige triplogs kunnen kwaliteitsteams nagaan waar en wanneer afwijkingen zijn opgetreden en kunnen vervoerders of terminals aansprakelijk worden gesteld. Dit vermindert geschillen, versnelt claims en helpt routes en afhandeling te verfijnen om herhaling van gebeurtenissen te voorkomen.

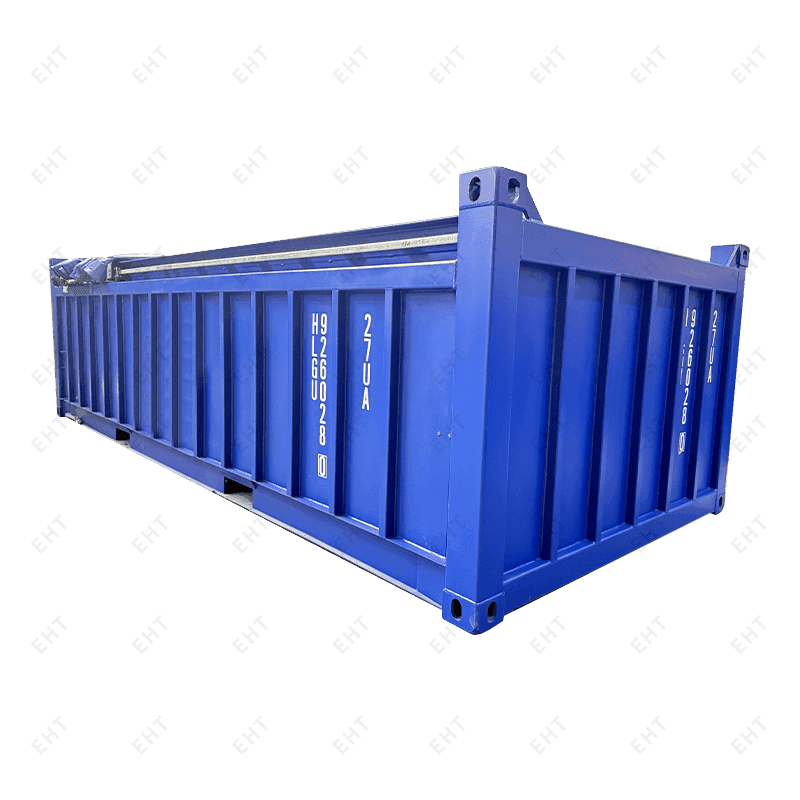

Minder handelingen en minder onderbrekingen in de koudeketen

Intermodale koelcontainers maken continue koudeopslag over zee, per spoor en over de weg mogelijk, zonder herhaalde overdrachten in en uit koelkasten. Door het aantal transfers te minimaliseren, worden de deuropeningen en schade door handling verminderd, twee vaak voorkomende oorzaken van besmetting, kneuzingen en versneld bederf.

Operationeel voorbeeld

Een zending die rechtstreeks in een koelcontainer van herkomst naar bestemming wordt vervoerd, vermijdt tussentijdse opslag in koelruimtes en herschikking van pallets, waardoor de arbeidskosten worden verlaagd, de blootstelling aan transport wordt verkort en kwaliteitsclaims als gevolg van de afhandeling worden verminderd.

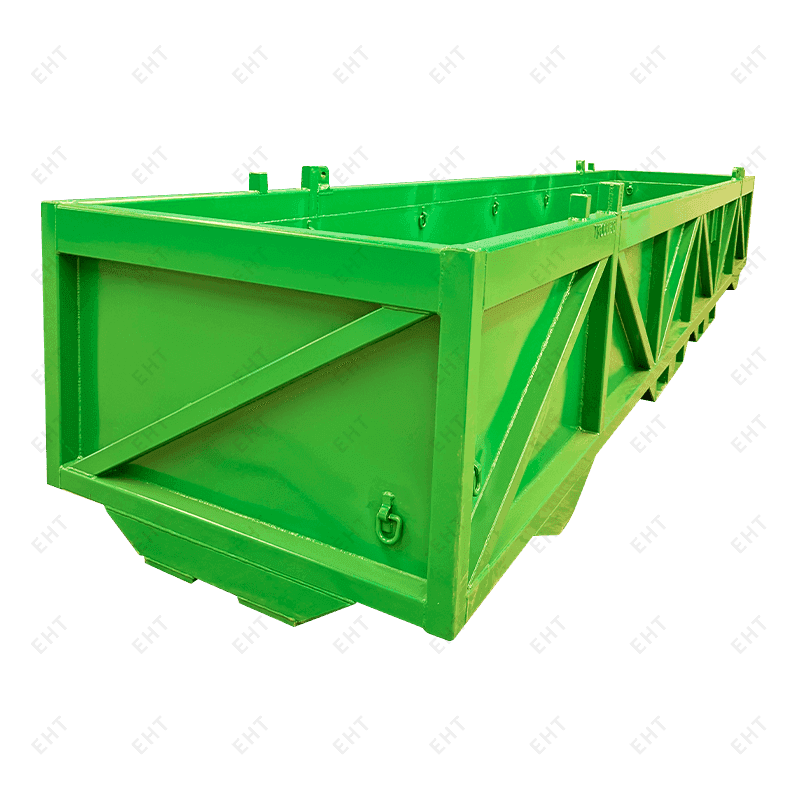

Verpakkings- en palletoptimalisatie mogelijk gemaakt door reefers

Omdat koelcontainers een consistent microklimaat garanderen, kunnen fabrikanten en verpakkers strakkere, ruimtebesparende palletpatronen en verpakkingen hanteren die dode lucht en fysieke stress verminderen. Geoptimaliseerde verpakking vermindert mechanische schade en verbetert de thermische uniformiteit over de lading.

Voorspellend onderhoud en betrouwbaarheid

Moderne koelcontainers beschikken over diagnostiek die compressor- of sensorstoringen voorspelt. Gepland onderhoud op basis van echte prestatiegegevens vermindert ongeplande unitstoringen tijdens het transport, waardoor de kans op langdurige temperatuurschommelingen wordt verkleind die total-loss-gebeurtenissen veroorzaken.

Naleving van de regelgeving en minder terugroeprisico

Gegevensrijke koelcontainerzendingen ondersteunen de naleving van voedselveiligheidsvoorschriften en klantvereisten door verifieerbare koudeketengegevens te verstrekken. Aantoonbare naleving vermindert het risico en de kosten van terugroepingen en maakt snellere, meer gerichte reacties mogelijk wanneer zich kwaliteitsproblemen voordoen.

Financiële impact: illustratieve berekening

Om de financiële voordelen te illustreren, kunt u een voorbeeldzending overwegen met een totale vrachtwaarde van $ 50.000. Als de omgevingsbehandeling of een slechte koelketen resulteert in een bederfpercentage van 3%, is het verlies gelijk aan:

50.000 × 0,03 = 1.500 USD

Als het verplaatsen van dezelfde lading in goed beheerde koelcontainers het bederf tot 0,5% reduceert, wordt het verlies:

50.000 × 0,005 = 250 USD

Illustratieve besparing op deze zending: 1.500 − 250 = 1.250 USD. Herhaald over meerdere zendingen compenseert dit snel de hogere huur- of energiekosten per container.

Key performance indicators (KPI’s) om de bescherming van de koudeketen te meten

Volg deze KPI's om de impact van koelcontainers te kwantificeren:

- Frequentie en duur van temperatuurschommelingen

- Percentage zendingen dat tegen de volledige waarde is geaccepteerd versus met korting/geretourneerd

- Bederfpercentage per SKU (adoptie vóór en na de reefer)

- Kosten per afgeleverde bruikbare kilogram (inclusief vracht, verlies en handling)

Vergelijkende tabel: veel voorkomende risicopunten die worden beperkt door koelcontainers

| Risico punt | Probleem | Hoe reefer verzacht |

| Temperatuur excursies | Microbiële groei, bederf | Continue controle, alarmen, interventie op afstand |

| Vochtigheid schommelt | Gewichtsverlies, schimmel | RV-regeling, ventilatie-instellingen |

| Herhaalde behandeling | Blauwe plekken, besmetting | Intermodale continuïteit, minder overstappen |

| Uitval van apparatuur | Totaalverliesgebeurtenissen onderweg | Voorspellend onderhoud en diagnose op afstand |

Operationele best practices om de voordelen te maximaliseren

Pas deze praktijken toe om een maximale vermindering van bederf te realiseren:

- Laat de lading vóór het laden vooraf afkoelen tot de gewenste temperatuur om de initiële thermische belasting te minimaliseren.

- Gebruik de juiste ventilatie- en luchtstroompatronen voor de specifieke goederen- en palletconfiguratie.

- Implementeer actieve telematicamonitoring met escalatieprotocollen voor waarschuwingen.

- Standaardiseer verpakkings- en palletpatronen die de thermische uniformiteit optimaliseren en dode zones verminderen.

- Integreer reefergegevens in inkoop- en QA-workflows om de selectie van leveranciers en vervoerders te verfijnen.

Beperkingen en kostenafwegingen

Reefers hebben hogere kapitaal- en bedrijfskosten dan niet-gekoelde containers en vereisen brandstof of elektriciteit. De beslissing om koelcontainers te gebruiken moet deze kosten afwegen tegen de verwachte vermindering van bederf, claims en omzetverlies. Voor veel hoogwaardige, zeer bederfelijke of veiligheidskritische goederen is het rendement op de investering duidelijk; voor goederen met een lagere waarde kunnen gemengde modellen (deels reefer, deels ambient) worden geëvalueerd.

Conclusie: technische controle omzetten in financiële bescherming

Reefercontainers verminderen productbederf en financieel verlies door stabiele temperaturen te handhaven, de luchtvochtigheid en luchtstroom te beheersen, handling te minimaliseren en continue monitoring en snelle corrigerende maatregelen mogelijk te maken. In combinatie met de juiste voorkoeling, verpakkingsoptimalisatie en datagestuurde logistiek verschuiven koelcontainers risico's weg van verkopers en kopers, beschermen ze de productwaarde en ondersteunen ze voorspelbare marges in de hele koelketen.